O que mais se fala em revistas e sites de automação hoje em dia é sobre internet das coisas ou indústria 4.0, o assunto conectividade nunca esteve tão presente no meio da automação industrial. Estive em visita em um determinado cliente onde conversando sobre o novo projeto de modernização, prestem atenção no que eu disse “modernização da planta”. Eu sugeri para alguns pontos onde seria feito apenas monitoramento da pressão das bombas e outros pontos de analítica utilizarem tecnologia wireless para viabilizar os custos do projeto.

A resposta que tive foi que ninguém lá está autorizado utilizar wireless dentro da planta, pois existe o medo do sinal do wireless causar uma explosão no processo. Eu fiquei pensando como assim? Se pararmos para pensar o sinal de comunicação sem fio está em todas as partes, quer eles queiram ou não, fora que o protocolo wirelessHART que eu comentei, foi feito para trabalhar em área classificadas. Outro ponto que sugeri foi utilizar gerenciamento de ativos, pois existe uma grande preocupação no tempo de vida dos sensores de pH, isso eu comentei no artigo eletrodo de pH x tempo de vida. Mas para minha surpresa o sistema de controle que estão trocando será apenas 4 – 20mA, pois eles não querem nenhum tipo de rede na planta, até tentei explicar sobre a vantagem do cartão ser HART e isso não quer dizer que será criada uma rede no processo, mas não mudaram de ideia. Dois pontos foram utilizados como base para não usar redes na planta, o primeiro foi que a planta tem um foco grande em segurança e o segundo que não existe mão de obra especializada para o mínimo, imagina para uma automação tão moderna.

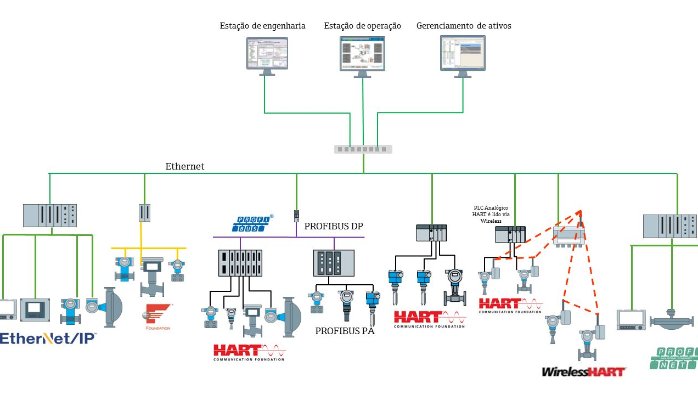

Vamos começar pelo primeiro motivo de não utilizar redes na planta, o foco em segurança. Segurança é um assunto bastante importante, ainda mais depois dos acidentes que aconteceram tanto em Santos – SP com os tanques ou atualmente no Guarujá – SP com o vazamento no contêiner. Precisamos ser bastante sensatos com relação a determinação da solução de rede para o processo, não podemos por exemplo querer colocar wireless em um processo SIL. Neste caso em específico, o cliente está confundindo o fato da planta ser uma área classificada com um processo que requer alta velocidade de acionamento, redundância e tudo mais. Só pelo processo ser classificado, não quer dizer que a malha seja SIL e por conta disso algumas redes podem sim ser utilizadas tomando os devidos cuidados para atender a classificação do processo. Se olharmos para os benefícios das informações geradas pelos protocolos digitais, mais o real gerenciamento de ativos podemos facilmente dizer que são gerados dados para maior segurança e disponibilidade do processo. Então, a informação gerada pelos instrumentos de campo ajudarão em uma melhor gestão da planta, aumentando sua disponibilidade e o foco será em uma manutenção preditiva. Já que existe todo um medo em cima do tempo de vida do sensor de pH em um determinado processo crítico nesse cliente, nada melhor do que o monitoramento inteligente da instrumentação para que dessa forma o tempo de vida do sensor seja prolongado.

O segundo motivo para não ir para protocolos digitais é um motivo mais complicado de quebrar, realmente falta mão de obra especializada para o mínimo e quando existe protocolo digital no meio do caminho complica ainda mais. Podemos culpar as escolas técnicas que ainda tem um foco em conceitos ultrapassados de automação e instrumentação, mas não estou dizendo que conceitos básicos não sejam importantes, pois eles são base para explicar toda atmosfera da automação, MAS não existe um foco ou horas a mais no curso para assuntos atuais de automação como gerenciamento de ativos, redes industriais, internet das coisas, soluções na nuvem entre outras. Isso faz com que o profissional que sai da escola técnica, seja muito bom em montar um circuito para medir o 4 – 20 mA de um equipamento, mas quando falamos de PROFIBUS ou FOUNDATION Fieldbus, a perna dele até treme!

Isso não tira nossa culpa de termos preguiça de buscar conteúdo, de achar mais fácil ligar para o fornecedor do que tentar achar a solução lendo o manual, de criar o hábito de ler conteúdo na internet de sites de automação, blogs, artigos entre outras coisas. Na internet você pode achar vários treinamentos e material sobre qualquer assunto de automação, mas não temos esse hábito, ficamos no básico e damos preferência em chamar um especialista do assunto para resolver nosso problema, deixando passar a oportunidade de absorver novos conhecimentos.

Cada vez mais a conectividade estará presente em nossas vidas, tanto no ambiente profissional como no pessoal, se não estivermos preparados para lidar com as mudanças, vamos acabar ficando para trás. O conceito de monitoramento remoto está vindo forte para o meio industrial, onde a empresa terá a tranquilidade de ter especialistas olhando pela sua instrumentação, indicando quando tomar ações para prevenir problemas, com isso a informação na nuvem vem para facilitar o acesso dos ativos e dessa forma realizar uma melhor gestão do tempo de vida de cada instrumento. Essa realidade não está tão longe de ser tornar comum em diferentes processos industriais, a era digital só está começando e se você não ficar ligado, como diria o Murilo Gun: Estará de brincadeira na tomateira!

Forte abraço.